14 listopada 2013 r. w siedzibie Wielkopolskiej Okręgowej Izby Inżynierów Budownictwa w Poznaniu przy ul. Dworkowej 14 odbyła się konferencja „Ochrona katodowa obiektów budowlanych. Problemy korozji w budownictwie.” Organizatorami byli: Politechnika Poznańska, Urząd Dozoru Technicznego w Poznaniu i WOIIB.

14 listopada 2013 r. w siedzibie Wielkopolskiej Okręgowej Izby Inżynierów Budownictwa w Poznaniu przy ul. Dworkowej 14 odbyła się konferencja „Ochrona katodowa obiektów budowlanych. Problemy korozji w budownictwie.” Organizatorami byli: Politechnika Poznańska, Urząd Dozoru Technicznego w Poznaniu i WOIIB.

O godz. 10:00 przewodniczący WOIIB – mgr inż. Jerzy Stroński witając wszystkich w siedzibie Izby, krótko przedstawił cel konferencji. Poprosił prof. dr hab. inż. Arkadiusza Madaja z Politechniki Poznańskiej o prowadzenie konferencji i merytoryczny nadzór nad sprawnym jej przebiegiem.

Prof. dr hab. inż. Arkadiusz Madaj zabrał głos jako pierwszy prelegent i krótko zreferował „Ogólne zasady ochrony katodowej.” Powiedział, że ochrona katodowa zaliczana jest do elektrochemicznych metod ochrony konstrukcji przed korozją. Elektrochemiczna ochrona przed korozją polega na takiej zmianie potencjału elektrodowego na granicy metal – środowisko, która powoduje zahamowanie lub ograniczenie szybkości rozpuszczania metalu.

Prof. dr hab. inż. Arkadiusz Madaj zabrał głos jako pierwszy prelegent i krótko zreferował „Ogólne zasady ochrony katodowej.” Powiedział, że ochrona katodowa zaliczana jest do elektrochemicznych metod ochrony konstrukcji przed korozją. Elektrochemiczna ochrona przed korozją polega na takiej zmianie potencjału elektrodowego na granicy metal – środowisko, która powoduje zahamowanie lub ograniczenie szybkości rozpuszczania metalu.

Ze względu na mechanizm działania rozróżnia się korozje:

- korozję chemiczną występującą w wypadkach działania na metal suchych gazów lub ciekłych nieelektrolitów,

- korozję elektrochemiczną, która zachodzi na powierzchni metalu stykającego się z wodnym roztworem elektrolitu lub wilgotnym gazem, w wyniku wędrówki jonów,

- korozję przy równoczesnym działaniu czynników chemicznych i mechanicznych.

Ochronę Katodową można realizować na dwa sposoby: jako ochronę galwaniczną lub elektrolityczną.

W ochronie galwanicznej katodowej metal jest chroniony przez katodę ogniwa galwanicznego. Anodą jest metal mniej szlachetny, zwany również protektorem. O przydatności materiału jako protektora decyduje jego położenie w szeregu napięciowym (protektor musi być mniej szlachetny od chronionego metalu – metal musi być bardziej aktywny)

Ogólna zasada elektrochemicznej ochrony katodowej, polega na wywołaniu zjawiska polaryzacji katodowej za pomocą stałego prądu elektrycznego płynącego od strony środowiska elektrolitycznego do powierzchni chronionego metalu. O możliwości zastosowania materiału jako anody w metodzie elektrolitycznej ochrony katodowej decydują: jego szybkość zużywania się i dopuszczalna gęstość przewodzonego prądu.

W celu zapewnienia długowieczności zastosowanego ogniwa, katody najlepiej jak są wykonywane z materiału trudno rozpuszczalnego (tzw. nierozpuszczalne anody).

Kolejnym prelegentem był mgr inż. Jarosław Kubacki z Urzędu Dozoru Technicznego w Poznaniu, który omówił „Rodzaje korozji. Podstawowe informacje na temat rodzajów korozji i mechanizmów procesów korozyjnych.” Korozja (łac. corrosio – gryzienie, zżeranie) – procesy stopniowego niszczenia materiałów zachodzące pod wpływem oddziaływania środowiska. Stwierdził, że proces korozji powszechnie kojarzony z niszczeniem metali dotyczy także innych materiałów, w szczególności takich jak: beton, żelbet, drewno, skały, szkło i tworzywa sztuczne.

Kolejnym prelegentem był mgr inż. Jarosław Kubacki z Urzędu Dozoru Technicznego w Poznaniu, który omówił „Rodzaje korozji. Podstawowe informacje na temat rodzajów korozji i mechanizmów procesów korozyjnych.” Korozja (łac. corrosio – gryzienie, zżeranie) – procesy stopniowego niszczenia materiałów zachodzące pod wpływem oddziaływania środowiska. Stwierdził, że proces korozji powszechnie kojarzony z niszczeniem metali dotyczy także innych materiałów, w szczególności takich jak: beton, żelbet, drewno, skały, szkło i tworzywa sztuczne.

Rodzaje korozji metali:

- Podział ze względu na mechanizm procesów korozyjnych,

- Podział ze względu na rodzaj środowiska korozyjnego,

- Podział ze względu na charakter zniszczenia.

W dalszej części omówił rodzaje korozji materiałów niemetalicznych ze względu na materiał ulegający korozji:

- korozja betonu i żelbetu,

- korozja skał,

- korozja szkła,

- korozja tworzyw sztucznych,

- korozja drewna konstrukcyjnego.

Dr inż. Jerzy Sibila z Przedsiębiorstwa Zabezpieczeń Antykorozyjnych „CORRSTOP Sp. z o.o. omówił „Ochronę katodową rurociągów.” Przedstawił technologie katodowego zabezpieczania przed korozją metalowych rurociągów. Na przykładach zilustrował współdziałanie ochrony katodowej z zewnętrznymi powłokami izolującymi. Porównał właściwości, dawniej stosowanych powłok bitumicznych ze współczesnymi wielowarstwowymi powłokami szczelinowymi.

Dr inż. Jerzy Sibila z Przedsiębiorstwa Zabezpieczeń Antykorozyjnych „CORRSTOP Sp. z o.o. omówił „Ochronę katodową rurociągów.” Przedstawił technologie katodowego zabezpieczania przed korozją metalowych rurociągów. Na przykładach zilustrował współdziałanie ochrony katodowej z zewnętrznymi powłokami izolującymi. Porównał właściwości, dawniej stosowanych powłok bitumicznych ze współczesnymi wielowarstwowymi powłokami szczelinowymi.

W swoim wystąpieniu omówił również przyczyny powstawania różnorodnych ogniw korozyjnych i przyspieszonej korozji ścianek stalowych podziemnych rurociągów.

Zaprezentował przykładowe zabezpieczenia rurociągów przed agresywnością korozyjną środowiska zrealizowane za pomocą anod galwanicznych oraz z zastosowaniem stacji ochrony katodowej. Omówił również zabezpieczenia przed skutkami działania prądów błądzących z użyciem drenaży elektrycznych, odprowadzających te prądy z rurociągów, w wybranych miejscach, w kontrolowany sposób, do szyn trakcji elektrycznej.

Na koniec przedstawił współczesne metody badania ścianek rurociągów i szczelności powłok ochronnych za pomocą inteligentnych tłoków oraz badań DCVG + CIPS. Omówił również stosowane systemy umożliwiające zdalny monitoring ochrony katodowej i szczelności powłok izolacyjnych rurociągów.

Prof. dr hab. inż. Arkadiusz Madaj w referacie „Ochrona katodowa betonowych obiektów inżynierskich” omówił korozję elektromechaniczną stali zbrojeniowej, która przebiega w specyficznym środowisku, jakim jest beton. Specyficznym czynnikiem nie związanym bezpośrednio ze stalą ani z betonem, a mającym istotny wpływ na tempo korozji są prądy błądzące w zbrojeniu. Dotyczy to przede wszystkim prądu stałego. Związane to jest z różnicą potencjałów jaka występuje pomiędzy różnymi prętami siatki zbrojenia, przez które przepływa prąd. Części zbrojenia o niższym potencjale stają się anodami, a części zbrojenia o wyższym potencjale katodami. Dochodzi wtedy do korozji tych prętów, które są anodami. Korozja wskutek działania takich prądów może być duża.

Prof. dr hab. inż. Arkadiusz Madaj w referacie „Ochrona katodowa betonowych obiektów inżynierskich” omówił korozję elektromechaniczną stali zbrojeniowej, która przebiega w specyficznym środowisku, jakim jest beton. Specyficznym czynnikiem nie związanym bezpośrednio ze stalą ani z betonem, a mającym istotny wpływ na tempo korozji są prądy błądzące w zbrojeniu. Dotyczy to przede wszystkim prądu stałego. Związane to jest z różnicą potencjałów jaka występuje pomiędzy różnymi prętami siatki zbrojenia, przez które przepływa prąd. Części zbrojenia o niższym potencjale stają się anodami, a części zbrojenia o wyższym potencjale katodami. Dochodzi wtedy do korozji tych prętów, które są anodami. Korozja wskutek działania takich prądów może być duża.

Stwierdził, że ochrona katodowa żelbetu znajdującego się w ziemi i wodzie (a w zasadzie stali zbrojeniowej w nasyconym wodą betonie) odbywa się dokładnie na takich samych zasadach jak konstrukcji stalowych – anody dostarczające prąd ochronny znajdują się odpowiednio oddalone w środowisku elektrolitycznym. Badania i praktyka wskazują, że ochrona katodowa jest najbardziej skuteczna do zahamowania korozji stali w betonie, zwłaszcza konstrukcji skażonych przez chlorki. Jeśli proces ten przebiega w obecności jonów chlorkowych, to odpowiednio dawkowana polaryzacja katodowa może zahamować proces korozji wżerowej, utrwalając jednocześnie stan pasywny zbrojenia.

Powiedział, że W praktyce przyjmuje się, że zbrojenie konstrukcji żelbetowej jest prawidłowo zabezpieczone przed korozja, gdy w zależności od stężenia jonów chlorkowych polaryzacja katodowa doprowadzi do potencjału –700mV lub –850 mV względem elektrody Cu/CuSO4 oraz wystąpią zmiany potencjału co najmniej o 300mV w kierunku ujemnym od potencjału korozyjnego (stacjonarnego). Prąd wyjściowy tych urządzeń uzależniony jest od chronionej powierzchni i oblicza się go na podstawie gęstości prądu, która zawarta jest w przedziale od 2–20 mA/m2 zbrojenia. Napięcie prądu nie jest z reguły wyższe od 5V. Istotną rolę w ochronie katodowej spełnia system kontrolny, którego zadaniem jest sprawdzenie skuteczności ochrony, w oparciu o określone kryterium. Najczęściej stosowanym kryterium jest kryterium potencjałowe.

Kolejnym prelegentem miał być dr Franz Pruckner z niemieckiej firmy „Krupp”. Z powodu choroby nie mógł wziąć udziału w konferencji. W jego imieniu referat „Zastosowanie i możliwości monitoringu katodowej ochrony antykorozyjnej w przypadku konstrukcji stalowych w betonie” wygłosiła p. Anna Wawrzynowicz – tłumacz przysięgły języka niemieckiego. Omówiła podstawowe problemy katodowej ochrony antykorozyjnej konstrukcji stalowych w betonie. Poruszyła kwestie sposobów oceny stanu obiektów, doboru instalacji katodowej ochrony przed korozją, zdalnego monitoringu oraz pomiarów kontrolnych wykonywanych na już istniejących instalacjach.

Kolejnym prelegentem miał być dr Franz Pruckner z niemieckiej firmy „Krupp”. Z powodu choroby nie mógł wziąć udziału w konferencji. W jego imieniu referat „Zastosowanie i możliwości monitoringu katodowej ochrony antykorozyjnej w przypadku konstrukcji stalowych w betonie” wygłosiła p. Anna Wawrzynowicz – tłumacz przysięgły języka niemieckiego. Omówiła podstawowe problemy katodowej ochrony antykorozyjnej konstrukcji stalowych w betonie. Poruszyła kwestie sposobów oceny stanu obiektów, doboru instalacji katodowej ochrony przed korozją, zdalnego monitoringu oraz pomiarów kontrolnych wykonywanych na już istniejących instalacjach.

Mgr inż. Janusz Kaczmarek z Centralnego Laboratorium Dozoru Technicznego w Poznaniu omówił „Proces certyfikacji ochrony katodowej wg PN-EN 15257:2008.” Przedstawił wymagania jakie musi spełnić personel zajmujący się ochroną katodową zgodnie z wymogami przywołanej normy. Omówił przebieg procesu certyfikacji prowadzonego w Urzędzie Dozoru Technicznego przez Jednostkę Certyfikującą Osoby (JCO UDT-CERT). Przedstawił również wymagania jakie zostały nałożone na UDT-CERT w prowadzeniu certyfikacji. Przedstawił również wymagania jakie muszą spełnić osoby, które będą chciały się ubiegać o uzyskanie danego poziomu certyfikacji.

Mgr inż. Janusz Kaczmarek z Centralnego Laboratorium Dozoru Technicznego w Poznaniu omówił „Proces certyfikacji ochrony katodowej wg PN-EN 15257:2008.” Przedstawił wymagania jakie musi spełnić personel zajmujący się ochroną katodową zgodnie z wymogami przywołanej normy. Omówił przebieg procesu certyfikacji prowadzonego w Urzędzie Dozoru Technicznego przez Jednostkę Certyfikującą Osoby (JCO UDT-CERT). Przedstawił również wymagania jakie zostały nałożone na UDT-CERT w prowadzeniu certyfikacji. Przedstawił również wymagania jakie muszą spełnić osoby, które będą chciały się ubiegać o uzyskanie danego poziomu certyfikacji.

Mgr inż. Paweł Grześkowiak z Centralnego Laboratorium Dozoru Technicznego w Poznaniu omówił „Wybrane przykłady uszkodzeń eksploatacyjnych urządzeń technicznych.” W referacie przedstawiono cztery przykłady uszkodzeń korozyjnych różnych elementów urządzeń technicznych:

Mgr inż. Paweł Grześkowiak z Centralnego Laboratorium Dozoru Technicznego w Poznaniu omówił „Wybrane przykłady uszkodzeń eksploatacyjnych urządzeń technicznych.” W referacie przedstawiono cztery przykłady uszkodzeń korozyjnych różnych elementów urządzeń technicznych:

- uszkodzenia korpusów zaworów bezpieczeństwa,

- awarie płomienic kotła,

- uszkodzenia rurociągu wody technologicznej,

- uszkodzenia rur wymiennika ciepła.

W każdym omawianym przykładzie podał pełen zakres prowadzonych badań. Przedstawił wyniki badań oraz wnioski końcowe.

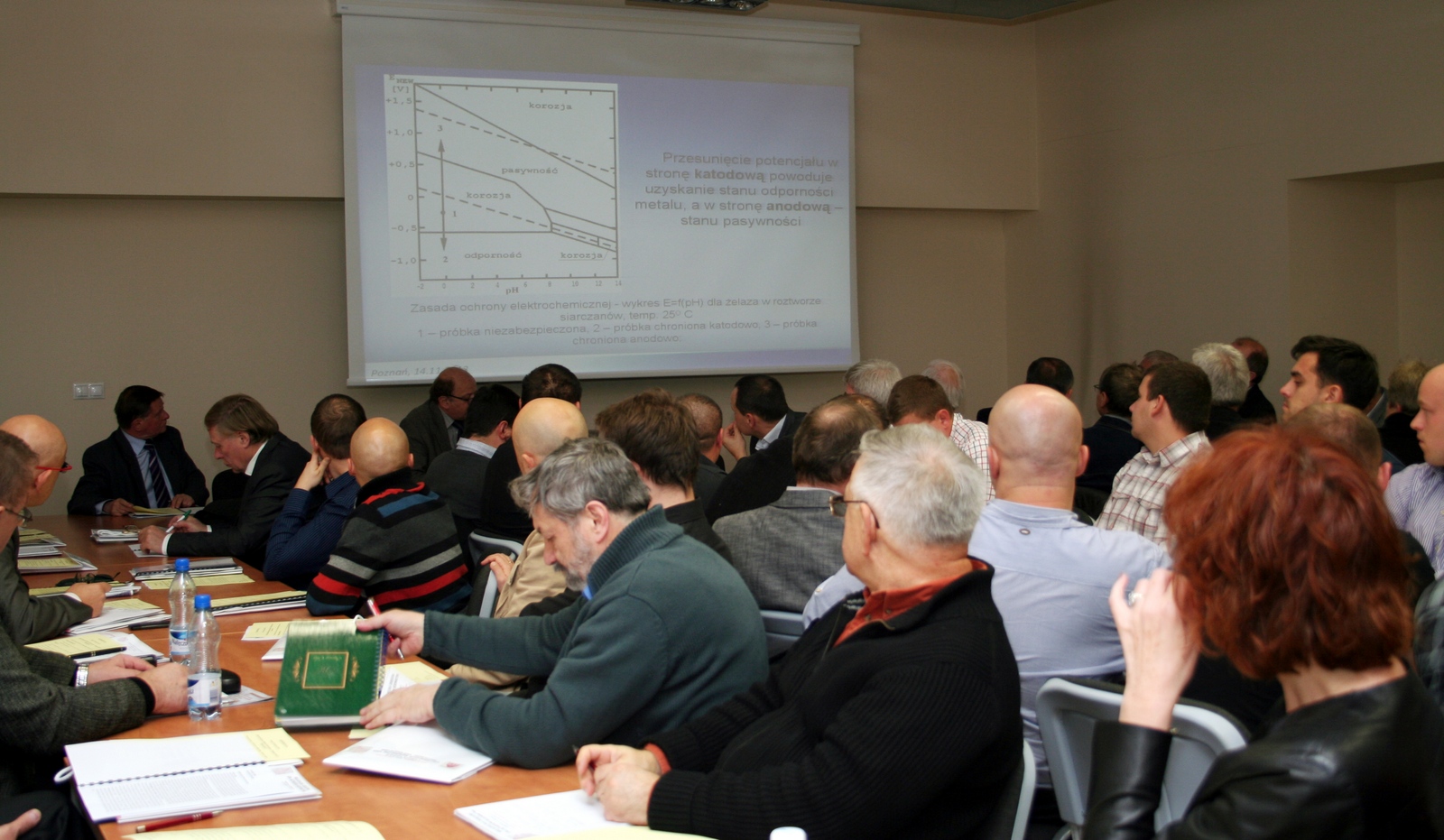

Po ostatnim referacie zebrani uczestnicy konferencji, których było 80, zadawali prelegentom szczegółowe pytania. Wywiązała się żywa dyskusja, która świadczyła o bardzo dobrze dobranej tematyce poszczególnych referatów. Teoretycy i praktyce dzielili się swoimi doświadczeniami. Stwierdzono, że należy w przyszłości kontynuować cyklicznie tego typu konferencje. Zaproponowano by rozdzielić tematycznie budownictwo mostowo-drogowe od instalacji wodnych i gazowych. Pozwoli to bardziej szczegółowo omówić różne aspekty ochrony katodowej w każdej z dziedzin.

Po ostatnim referacie zebrani uczestnicy konferencji, których było 80, zadawali prelegentom szczegółowe pytania. Wywiązała się żywa dyskusja, która świadczyła o bardzo dobrze dobranej tematyce poszczególnych referatów. Teoretycy i praktyce dzielili się swoimi doświadczeniami. Stwierdzono, że należy w przyszłości kontynuować cyklicznie tego typu konferencje. Zaproponowano by rozdzielić tematycznie budownictwo mostowo-drogowe od instalacji wodnych i gazowych. Pozwoli to bardziej szczegółowo omówić różne aspekty ochrony katodowej w każdej z dziedzin.

Relacja i zdjęcia:

Mirosław Praszkowski